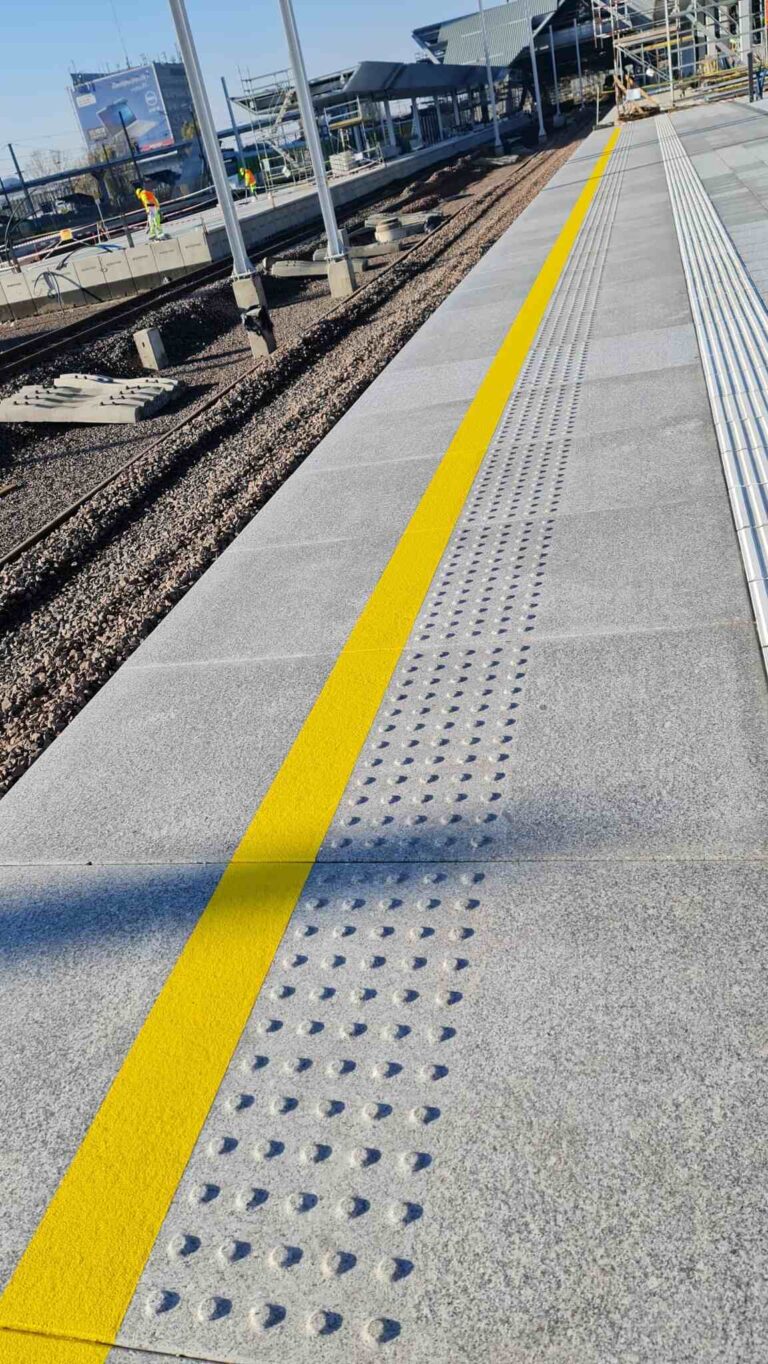

Płyta peronowa typu P wykonana z naturalnego granitu to wybór trwały, bezpieczny i odporny na ekstremalne warunki. Jednak dopiero prawidłowy montaż płyt peronowych gwarantuje, że nawierzchnia będzie równa, antypoślizgowa i bezawaryjna przez lata. Poniżej znajdziesz kompletny, praktyczny przewodnik „od projektu do odbioru”, który łączy wymagania techniczne z doświadczeniem wykonawczym. Dzięki temu – krok po kroku – wdrożysz standard prac odpowiadający wymaganiom inwestorów kolejowych oraz zasady montażu płyt peronowych.

Dlaczego montaż płyt peronowych ma kluczowe znaczenie?

Po pierwsze, granitowa płyta peronowa typu P jest ciężkim i precyzyjnym elementem prefabrykowanym. Co za tym idzie, wszelkie drobne błędy powstałe „na mokro” na etapie podsypki lub stabilizacji podłoża ujawniają się później jako uskoki, szczeliny lub zastoiny wody. Po drugie, peron to strefa o intensywnym ruchu pieszym, dlatego prawidłowe ułożenie płyt peronowych bezpośrednio przekłada się na bezpieczeństwo pasażerów – zarówno widzących, jak i osób z dysfunkcją wzroku. Po trzecie, właściwy montaż ułatwia bezproblemowy odbiór inwestycji oraz ogranicza ryzyko reklamacji w okresie gwarancji.

Właściwy montaż płyt peronowych jest kluczowy, aby zapewnić ich długotrwałe użytkowanie.

Planowanie i przygotowanie – zanim położysz pierwszą płytę

1) Weryfikacja dokumentacji

Przed rozpoczęciem robót sprawdź: rzędne wysokościowe, spadki odwodnienia, układ dylatacji, sposób posadowienia i przekroje warstw. Jeżeli projekt przewiduje płyta peronowa typu P montaż na podsypce cementowo-piaskowej, przygotuj recepturę i protokół prób zagęszczenia. Jeżeli projekt wymaga warstwy chudego betonu – zweryfikuj grubość, klasę i czas dojrzewania.

2) Organizacja placu budowy

Zapewnij ciągi transportowe, strefy składowania oraz urządzenia do bezpiecznego manipulowania płytami (chwytak próżniowy, trawers, widły z osłonami). Co więcej, płyty składowane na paletach ustawiaj na stabilnym, równym podłożu i zabezpieczaj przekładkami – tak, aby nie doszło do punktowych mikrouszkodzeń krawędzi.

3) Dobór narzędzi i materiałów

Przygotuj: niwelator, łaty, kliny dystansowe, krzyżyki/dystanse do utrzymania szczelin, mieszadła do zapraw, szczotki techniczne, myjkę ciśnieniową. Poza tym przygotuj zaprawy i masy spoinujące zgodnie z projektem (mrozoodporne, o niskiej nasiąkliwości, odporne na sole odladzające).

Przygotowanie podłoża – fundament jakości

1) Rozbiórki i wyrównanie

Usuń humus, słabe warstwy, elementy kolidujące (stare krawężniki, fundamenty). Następnie wykonaj profilowanie i zagęszczenie gruntu do wymaganego wskaźnika (najczęściej Is ≥ 1,0 lub E2/Ev2 wg projektu). Dobrą praktyką jest wykonanie badań płytą VSS na etapie odbioru podłoża.

2) Warstwa mrozoochronna i nośna

W zależności od projektu ułóż warstwę mrozoochronną (kruszywo niesortowane) oraz warstwę nośną (kruszywo stabilizowane mechanicznie). Kontroluj: grubości, zagęszczenie i spadki kierunkowe (zwykle 1,0–2,0% od krawędzi toru w stronę odwodnienia liniowego bądź zagłębienia).

3) Podkład i podsypka

- Montaż płyt peronowych na zaprawie: wykonaj podkład z chudego betonu i po związaniu ułóż podsypkę cementowo-piaskową (np. 1:4–1:6).

- Montaż płyt peronowych na kleju: zagruntuj podkład i dobierz klej elastyczny przeznaczony do kamienia naturalnego. Utrzymuj płaszczyznę i równość z tolerancją nie większą niż ±3 mm/2 m.

Montaż płyt peronowych – krok po kroku

1) Kolejność robót

Zaczynaj od punktów stałych (np. odcinki przy schodach, rampach, krawędziach), a następnie układaj kolejne płyty w jednym, powtarzalnym rytmie. Dzięki temu łatwiej utrzymasz oś i spadki.

2) Bezpieczne przenoszenie

Płyta peronowa granitowa waży kilkaset kilogramów. Dlatego stosuj chwytak próżniowy lub trawers z miękkimi zawiesiami. Unikaj uderzeń, dźwignięć „za krawędź” i gwałtownych rotacji, bo nawet drobne wyszczerbienia przełożą się na problemy przy spoinach.

3) Ustawienie i kalibracja

Osadź płytę na podsypce/kleju, wypoziomuj i dociśnij gumowym młotem. Zachowaj szerokość spoiny (zwykle 3–5 mm) używając dystansów. Jednocześnie kontroluj spadek funkcjonalny – woda ma odpływać do odwodnienia, a nie stać na płycie.

4) Kontrola przylegania

Pełne podparcie to klucz do trwałości. W miejscach „pustych” (gdy podsypka nie przenosi równomiernie obciążeń) płyta może „dzwonić” i pękać. Z tego powodu uzupełniaj niedobory podsypki na bieżąco, zanim przejdziesz do następnych elementów.

5) Docinki i detale

Jeżeli projekt przewiduje docięcie, używaj pił z chłodzeniem wodą i tarcz diamentowych do granitu. Krawędzie po cięciu fazuj i wygładzaj, aby nie stanowiły ryzyka skaleczeń. W strefach styku z krawężnikiem peronowym zachowaj wymaganą szczelinę roboczą.

Spoinowanie i wykończenie – małe rzeczy, duży efekt

1) Dobór materiału do spoin

W zależności od projektu zastosuj: zaprawę cementową o niskiej nasiąkliwości lub elastyczne masy spoinujące odporne na promieniowanie UV i sole. W strefach dylatacji używaj sznurów dylatacyjnych + uszczelniacza elastycznego (np. poliuretanowego).

2) Wypełnienie szczelin

Oczyść krawędzie z pyłu, zwilż podłoże (jeśli wymaga tego producent zaprawy), a następnie wypełniaj szczeliny równomiernie. Nadmiar od razu zbieraj pacą i czyść powierzchnię, aby uniknąć trwałych nalotów.

3) Pierwsze mycie i odbiór międzyoperacyjny

Po wstępnym związaniu zrób mycie techniczne (np. czystą wodą pod niskim ciśnieniem). Sprawdź płaskość, równość spoin i ciągłość spadków. Zanotuj ewentualne korekty do wykonania przed odbiorem końcowym.

Dylatacje, odwodnienie, kontrasty – funkcja i bezpieczeństwo

- Dylatacje konstrukcyjne muszą przechodzić przez wszystkie warstwy i nie mogą być „zamurowane” spoiną sztywną.

- Odwodnienie liniowe/punktowe utrzymuj drożne przez cały okres prac – chronisz w ten sposób podsypkę i świeże spoiny.

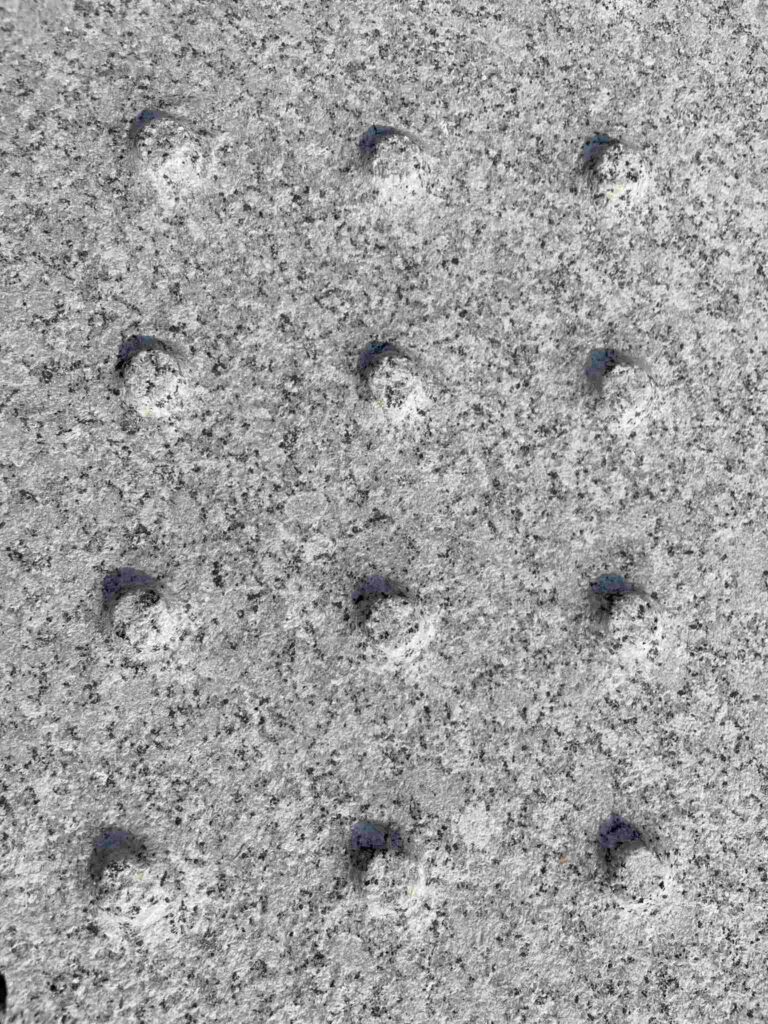

- Jeżeli projekt przewiduje strefy ostrzegawcze i/lub pasy kontrastowe, zachowaj ich ciągłość i czytelność (żółty kolor, wypustki wyczuwalne laską). To elementy dostępności zgodne z wymaganiami dla osób z dysfunkcją wzroku.

Montaż płyt peronowych – najczęstsze błędy i jak ich uniknąć

- Złe spadki = zastoiny wody

Rozwiązanie: kontroluj spadek po każdej osadzonej płycie; koryguj na świeżej podsypce. - Puste miejsca pod płytą = pęknięcia

Rozwiązanie: równomierne łożyskowanie; lokalne podbicia podsypki; regularne „opukiwanie” kontrolne. - Brak dylatacji lub ich wypełnienie na sztywno

Rozwiązanie: zachowuj siatkę dylatacji z projektu; dylatacje wypełniaj materiałem elastycznym. - Uszkodzenia krawędzi podczas przenoszenia

Rozwiązanie: wyłącznie chwytaki próżniowe/trawersy, zawiesia z osłonami, zero podważania stalowym łomem. - Nieodpowiednie spoiny

Rozwiązanie: materiały mrozoodporne, niskonasiąkliwe, z deklaracją odporności na sole i UV.

Kontrola jakości i odbiór – lista kontrolna wykonawcy

- Zgodność układu płyt z projektem (osie, siatka dylatacji, moduł wymiarowy).

- Równość i płaskość: tolerancja ±3 mm/2 m (lub wg projektu).

- Spadek funkcjonalny w kierunku odwodnienia: 1,0–2,0%.

- Szerokość spoin: jednolita (zwykle 3–5 mm).

- Brak wyszczerbień i pęknięć krawędzi.

- Drożne odwodnienia, czyste powierzchnie (bez zaschniętej zaprawy).

- Protokół zagęszczenia i badania nośności warstw podbudowy.

- Dokumentacja materiałowa (karty techniczne zapraw, mas spoinujących, protokoły BHP).

Utrzymanie i eksploatacja – mało-obsługowe, ale nie „bezobsługowe”

Granitowe płyty peronowe są bardzo odporne, niemniej regularne czyszczenie neutralnymi środkami, okresowa kontrola spoin i odmulanie odwodnień znacząco wydłużają ich żywotność. Zimą stosuj środki odladzające dopuszczone do kamienia naturalnego; unikaj preparatów, które powodują wykwity lub degradację spoin. Co więcej, planuj przeglądy roczne – szybkie naprawy lokalne są tańsze niż remont generalny.

Podsumowanie – montaż płyt peronowych

Skuteczny i bezpieczny montaż płyt peronowych typu P opiera się na trzech filarach: rzetelnym przygotowaniu podłoża, precyzyjnym układaniu z kontrolą spadków i podparcia oraz profesjonalnym spoinowaniu z zachowaniem dylatacji. Jeżeli dodasz do tego odpowiednie transportowanie i składowanie, a także regularne utrzymanie, zyskasz nawierzchnię, która przez długie lata będzie spełniać wymagania techniczne, estetyczne i dostępnościowe. Innymi słowy: płyta peronowa dobrej jakości granitowa typu P to inwestycja, która – przy właściwym montażu – po prostu się opłaca.

Jeśli chcesz poznać dokładną cenę płyty peronowej dopasowaną do Twojego projektu, skontaktuj się z nami już teraz: Formularz kontaktowy DOKAM

Lub zapoznaj się z naszą ofertą płyt granitowych